在工业4.0浪潮与“中国制造2025”战略的推动下,传统制造业的智能化转型已成为必然趋势。位于产业前沿的惠山工厂,率先将射频识别(RFID)等物联网技术与先进的计算机系统集成深度融合,成功打造出高效协同、数据驱动的智能制造三大核心系统,为行业树立了转型升级的标杆。

一、三大系统的协同架构

惠山工厂构建的智能制造体系,并非单一技术的堆砌,而是以数据为血液、以网络为神经、以集成为骨架的有机整体,具体表现为三大核心系统:

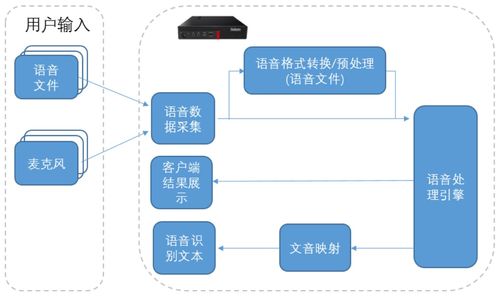

- 智能生产执行系统(MES):作为车间管理的“大脑”,该系统深度集成了RFID技术。在每个工件、托盘乃至工具上安装RFID标签,实现了生产全流程的实时、精准追踪。从物料上线、工序流转、质量检测到成品入库,所有状态数据自动采集并同步至MES,彻底取代了传统的手工记录与条码扫描,确保了生产过程的透明化与可追溯性,显著提升了调度效率和防错能力。

- 智能化仓储物流系统(WMS & WCS):在仓库与物流环节,RFID技术发挥了革命性作用。货架、物料箱及AGV(自动导引车)均配备RFID标签与读写设备。系统可自动识别物料身份、位置与数量,实现货物的自动盘点、智能分拣与最优路径调度。计算机系统集成将仓储管理系统(WMS)、设备控制系统(WCS)与上层ERP、下层自动化设备无缝对接,形成了“感知-决策-执行”的闭环,使仓储空间利用率提升30%以上,出入库效率翻倍。

- 全生命周期设备管理系统(EAM):通过为关键生产设备、模具及备件附着RFID标签,工厂实现了设备资产的数字化管理。系统能自动记录设备的运行状态、工作周期、维护历史乃至位置移动,并基于数据分析预测潜在故障,自动生成预防性维护工单。这种基于计算机系统集成的预测性维护模式,将非计划停机时间降低了50%以上,大幅提升了设备综合效率(OEE)。

二、计算机系统集成的关键作用

三大系统的顺畅运行,其基石在于强大而灵活的计算机系统集成。惠山工厂的集成实践主要体现在:

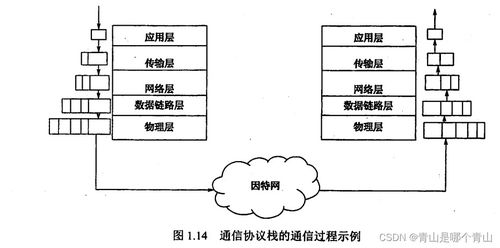

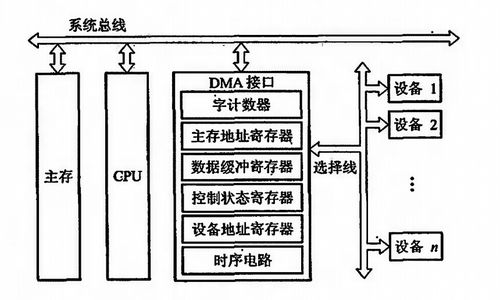

- 数据总线与平台集成:构建了统一的企业服务总线(ESB)或工业互联网平台,作为数据中枢。来自RFID读写器、传感器、PLC、机械臂以及原有ERP、PLM等系统的异构数据,在此平台上实现标准化接入、融合与共享,打破了“信息孤岛”。

- 中间件与接口开发:针对RFID硬件设备与各类应用软件(如MES, WMS)之间的通信,开发了专用的中间件与标准化API接口。这确保了海量RFID数据的稳定、高速采集,并能被上层系统准确理解与高效利用。

- 可视化与决策支持:集成的最终价值体现在应用层。通过构建统一的数字孪生车间驾驶舱,管理者可以实时、可视化地监控三大系统的运行状态,关键绩效指标(KPI)一目了然。系统集成的数据分析模块,更能对生产、物流、设备数据进行深度挖掘,为产能优化、质量改进、供应链协同提供科学的决策支持。

三、成效与未来展望

通过RFID技术与计算机系统集成的双轮驱动,惠山工厂的智能制造转型取得了显著成效:生产周期缩短约25%,库存周转率提高40%,产品质量追溯达到100%,人力成本在关键环节下降显著。更重要的是,工厂获得了前所未有的生产柔性,能够快速响应小批量、多品种的市场需求。

惠山工厂的模式表明,智能制造的核心在于“连接”与“数据”。随着5G、边缘计算和人工智能技术的进一步融合,以RFID为代表的感知层将与更强大的系统集成平台结合,推动智能制造系统向自感知、自决策、自执行的更高阶段演进,持续释放“数据驱动制造”的磅礴动能。